PLC制御を実現する為にはラダープログラム作成が必要です。ラダープログラムは電気回路図に基づき、装置が構想通りに動作するように組む必要があります。以下の点に留意しながらプログラムを作成します。

全体的な構想の検討

- 入出力信号処理

入力信号が一瞬でも入力されれば入力されたとみなすか、数秒間入力され続けた場合に入力されたとみなすか等、処理条件をまとめておく必要があります。

又入出力ユニットの中にはスイッチやセンサ、リレーやランプ以外にも電圧や電流、抵抗を扱うユニットもあります。その場合は必要に応じて専用プログラムの作成やパラメータ設定をしておく必要があります。 - 条件分岐

センサーやスイッチの状態に応じた分岐処理をします。可能であればフローチャート(処理の流れを図で表したもの)を作成した上でプログラムを作成するとスムーズに設計が出来ます。 - 異常処理

異常検知時の停止方法や異常リセット条件を含めて検討します。

最初の内は自己保持回路を何個も組み合わせたラダープログラムで簡単な制御を行ってみては如何でしょうか。

ラダープログラム例

では下記の動作をするラダープログラムを検討してみましょう。

- ワーク到着用のセンサ1(入力01)がOFF状態でスイッチ1(入力00)を押す。

- ランプ1(出力100)の点灯と同時にMC2(出力102)がONしてモーターが回転する。

- モーター回転中にワーク到着用のセンサ1(入力01)が1秒間ONすると、ランプ1が

消灯してモーターが停止し、ランプ2(出力101)が点灯する。 - 到着したワークを取り出し、1.に戻る。

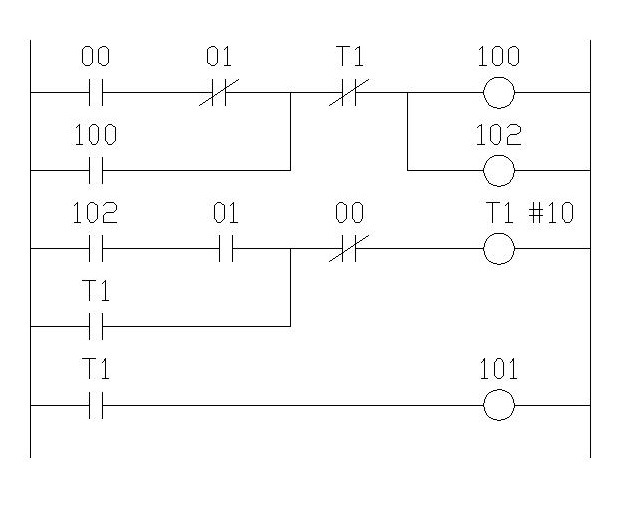

下のようなラダー図が出来ませんか?

このラダー図で例えばスイッチ1(入力00)を押しっ放しにした場合、どうなるか考えてみて下さい。

モーター回転中にセンサ(入力01)が検出してもT1がONにならず、モーター(出力102)は停止しないことになりますよね。

実際の操作でスイッチ1を押しっ放しにすることはないと思いますが、生産設備を製作する際にはスイッチの故障等、思わぬ事態が発生しても、極力不具合が起こらないように検討する必要があります。こういう場合には以下の対処が有効です。

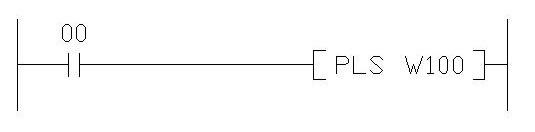

立ち上がり微分命令を使用

ラダープログラム実行中は、最初のステップから終わりまでを何度も繰り返しスキャン(監視)しています。立ち上がり微分命令(PLS,DIFUなど:メーカーによる)を使用すると、入力アドレスがONした時点(ONし続けていても)の1スキャン分だけ出力アドレスがONします。この命令を使用することで、先程のラダープログラムにおいてスイッチ1を押しっ放しにしてもモーターは停止します。

内部補助リレーを使用

立ち上がり微分命令に使用する出力アドレスに、例えば「103」を使用すると「103」に接続する機器が無いのに出力端子を無駄に使用することになる為、この場合は内部補助リレーという中継用のリレーアドレスを使用します。

PLCメーカーによりますが、内部補助リレーはアドレスの頭に「W」や「M」が付きます。詳細はメーカーの取扱説明書に記載のアドレスの割付を確認して下さい。

「W100」が1スキャンだけONする

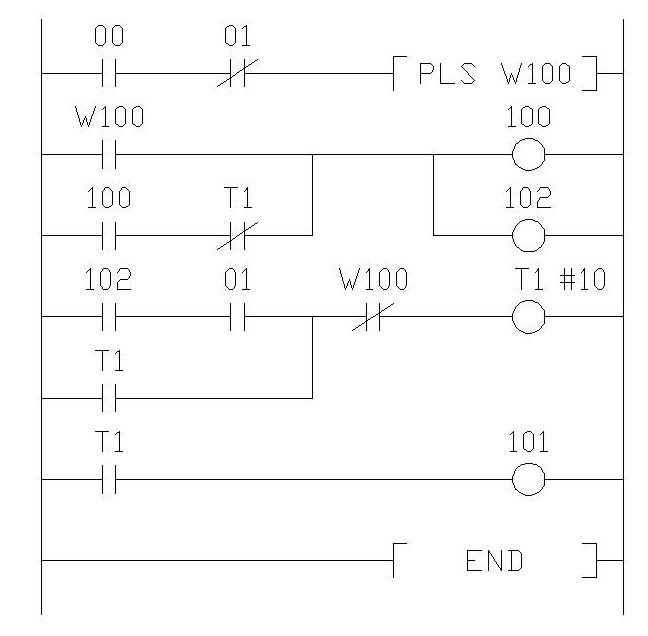

先程のラダー図に対し、立ち上がり微分と内部補助リレーを使うと下記のようになります。(実際のプログラム作成時は最終行に”END”命令を入力して下さい。END命令がないと動作しません。)

非常に簡単なラダープログラムですが、基本的にはこのようなプログラムの積み重ねで装置を制御します。

補足

”T1”のb接点位置が変更されていますが、元の位置だと2回目の動作時にスイッチ1(入力00)を2回押さないとOUT100も102もONにならないからです。

PLS命令対象アドレスは命令箇所以降、1スキャンしかONしないため、”W100″の接点も1回しかONしません。従って2回目の動作時、スイッチ1(入力00)をONしても”T1″のb接点が”OUT100″の手前にあるとOUT100も102もONにならず、”OUT T1”が先にOFFになります。その後再度スイッチ1をONにすることでOUT100と102がONになります。

”T1”のb接点位置を移動したことで、仕様通りの動作になります。

ラダープログラム作成時はこのような接点の位置や、プログラムの順序をよく検討する必要があります。

テスト段階ではラダーソフトに内蔵されたシミュレーション機能を使って模擬的な制御を確認することも出来ますので、動作に矛盾があっても事前に対処することが可能です。

デバッグ

システム全体のデバッグを行います。デバッグでは実際に機械を動かしながら、プログラムや配線に誤りがないかを確認し、必要に応じて修正します。デバッグの主なステップは以下です。

- 安全機能テスト

緊急停止やセーフティ装置の動作確認をします。デバッグはプログラム未完成の状態で行う為、入出力確認が出来次第、真っ先に確認すべき内容になります。 - 入出力確認

PLCに接続されたすべてのセンサーやスイッチ、出力機器の動作確認をプログラムRUNする前に実施します。私の周りではI/Oチェックと呼んでいます。 - シーケンス動作確認

実際の動作がシーケンスに従って正しく動くかを確認します。不具合があればプログラム修正と動作確認を繰り返しながら完成させていきます。

まとめ

ラダープログラムの設計はいかに無駄なく、分かり易く作成出来るかが重要です。構想段階でよく検討しましょう。

又デバッグはエラーの修正だけでなく、システムが効率よく動作するための最終調整を行う重要な工程です。デバッグ期間は可能な限り長い時間を確保し、様々な意地悪チェック(通常あり得ない操作等を行い、誤動作しないことを確認)をすることを推奨します!

ラダープログラムで簡単に機械の制御をする方法が理解出来たら、次のステップは専用ソフトによるラダープログラㇺ作成方法を理解しましょう。

下記の記事が参考になれば幸いです。それでは!