最近はどこの飲食店でも使用されているタッチパネル。生産工場においてもタッチパネルは視認性向上や生産の効率化、作業ミス防止に役立ちます。本記事ではキーエンスのVT STUDIOというタッチパネルソフトを使用した設計手順について解説します。

要件の整理とタッチパネルの選定

仕様を明確化

- 操作画面が必要な設備の仕様を確認します。

- 作業者の要求事項(操作内容、表示内容など)を明確にします。

機種選定

- メーカーごとの特徴を確認し、画面サイズやグラフィック仕様を考慮して適切なタッチパネルを選定します。

PLCとの連携

PLCとの通信方式を選択

- CPU 直接接続

CPUユニットの通信ポートとタッチパネルを専用ケーブルで直接接続する方法です。 - バス接続

シーケンサーのベースユニットとタッチパネルを専用ケーブルで接続する方法です。 - Ethernet 接続

CPUユニット又はイーサネットユニットとLANケーブルで接続する方法です。 - シリアル通信(RS-232/RS-422) 接続

シリアルコミュニケーションユニットとタッチパネルを専用ケーブルで接続する方法です。

PLC/タッチパネルの通信設定

- PLC側通信設定

通信方式に合った通信設定をラダーソフトで行います。タッチパネルの通信パラメータに合わせた設定をする必要があり、詳細は使用するタッチパネルの取扱説明書で確認する必要があります。 - タッチパネル側通信設定

使用するタッチパネルの取扱説明書を確認し、通信方式や使用するPLCのメーカーに合わせた設定を行います。

アドレスマッピングの設計

- タッチパネル側で操作、表示する信号に使用するデータアドレスを決定し、必要なデータをリスト化します。

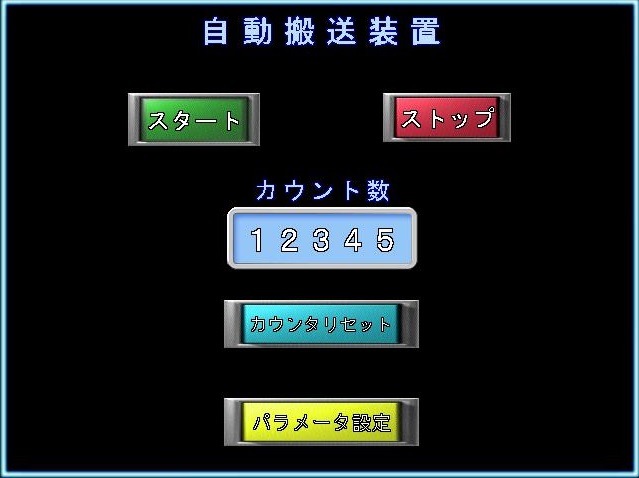

画面の作成(キーエンス製VT STUDIOにて)

画面構成を設計

- ホーム画面

全体の操作や監視が一目で分かるよう設計します。各操作画面や設定画面への移行スイッチの設置も検討します。 - 詳細画面

操作画面や設定画面構成を個々に設計します。

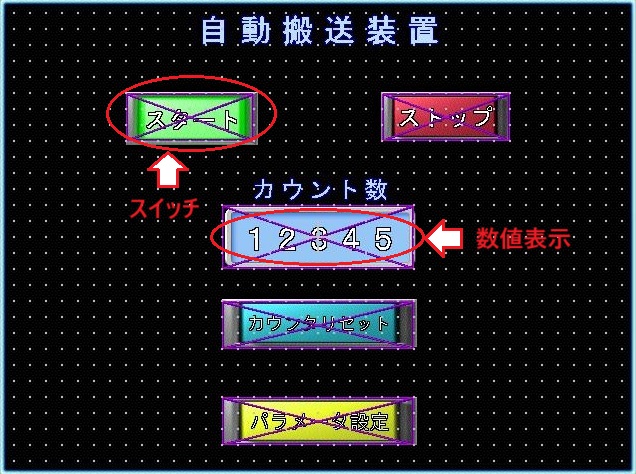

画面右側の使用部品を選択して配置し、プロパティでスタイルや銘板を設定します。部品サイズはドラッグで変更します。

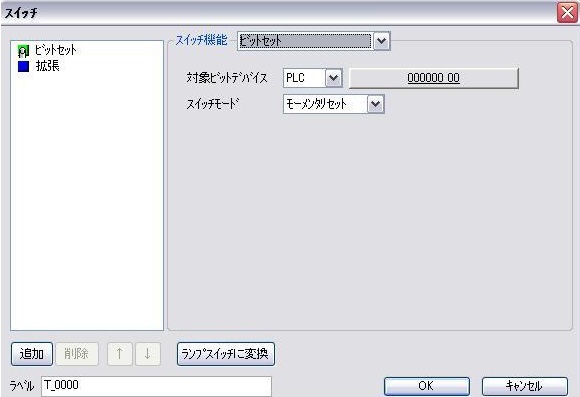

操作用スイッチの配置と設定

- タッチしやすいサイズにして配置します。

- スタート、ストップボタンは色分け(緑・赤など)して誤操作を防止します。

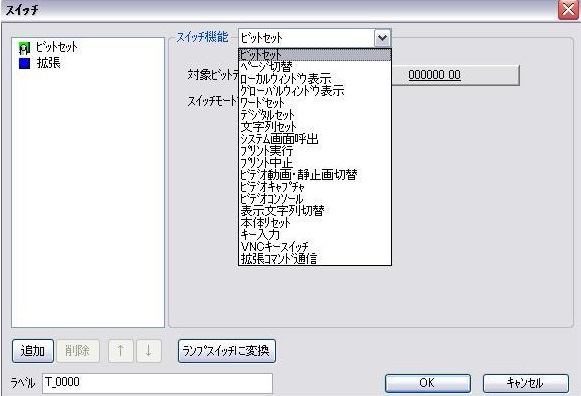

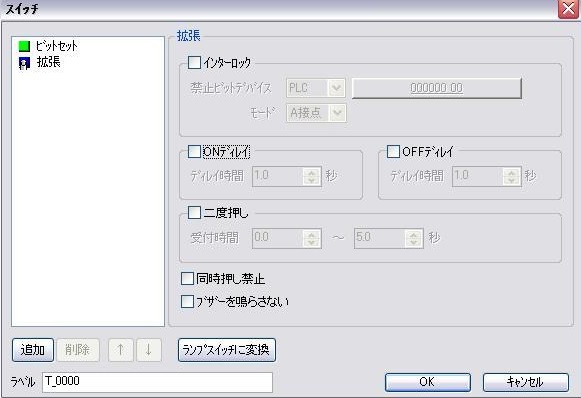

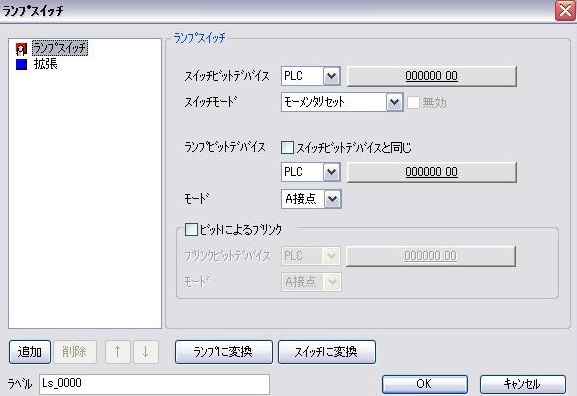

- スイッチをダブルクリックして機能(モーメンタリ/オルタネイト/ページ切替、a接点/b接点、長押し設定など)を設定します。

- スイッチのアドレスを割り当てます。照光スイッチの場合はランプのアドレスも割り当てます。

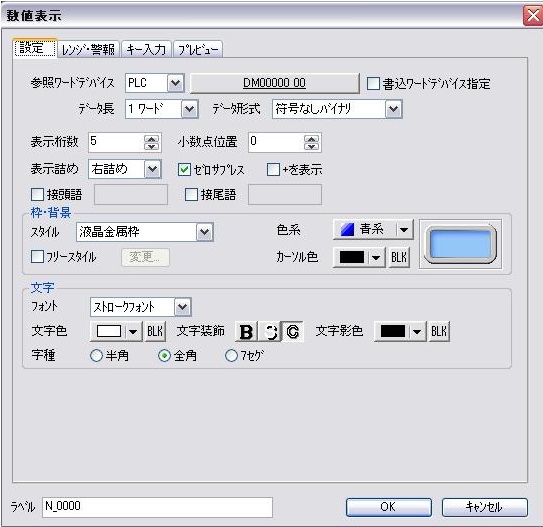

数値入力(表示)の配置と設定

- 数値入力/表示アドレス(データメモリ)を割り当てます。

- 小数点位置やスケーリング設定(データメモリ数値を見やすい値に変換)を行います。

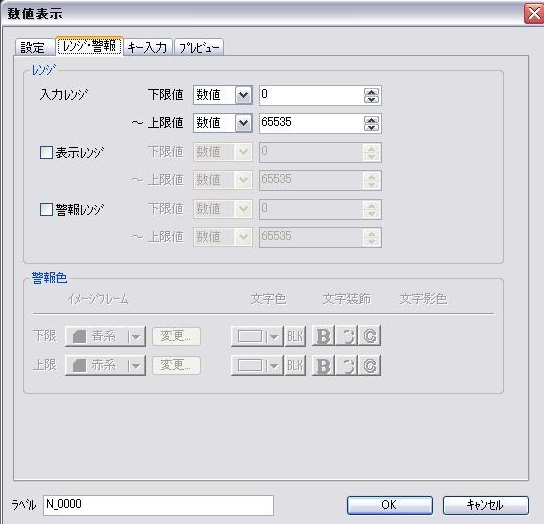

- 入力値の範囲を設定し、範囲外の設定による誤動作を防止します。

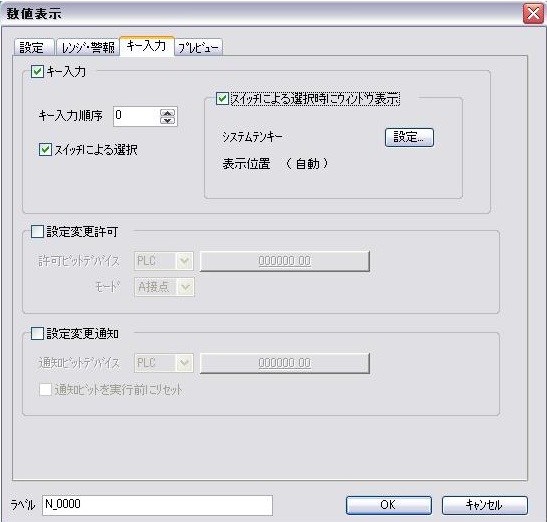

- 数値入力時にテンキーが表示されるように設定します。

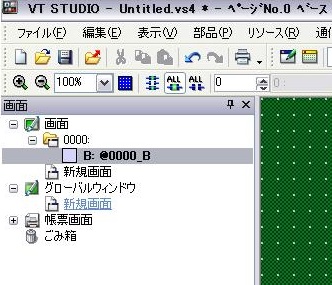

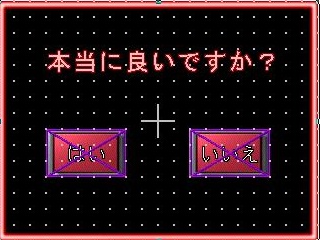

ウィンドウ画面の作成

- 確認ダイアログをウィンドウ画面で作成(グローバルウィンドウの新規画面)、表示して操作ミスを防ぐ仕組みを取り入れます。

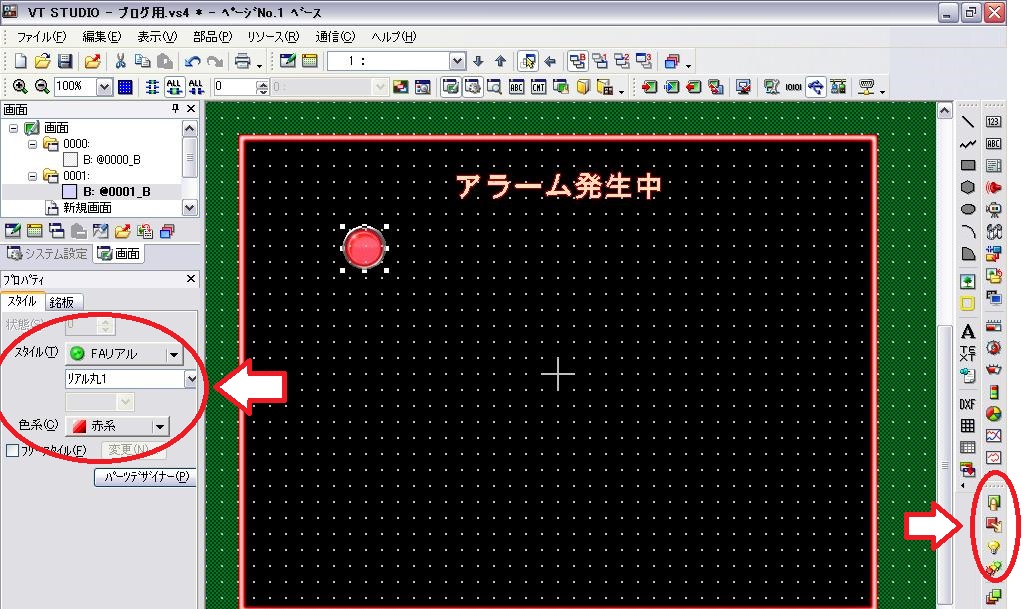

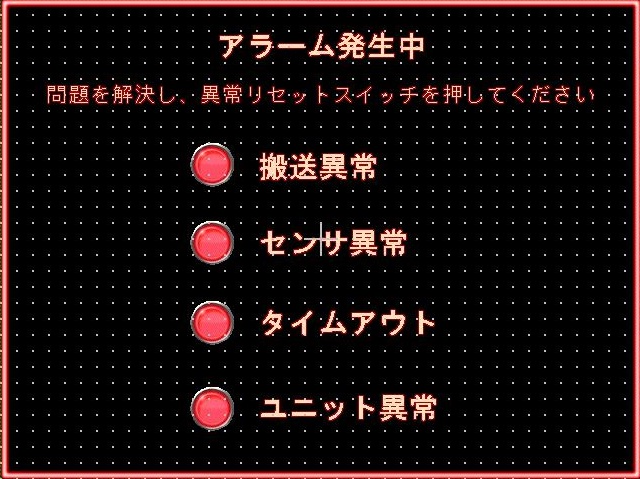

アラーム表示画面の設計

- アラームの種類と内容、発生した際のアドレスをリスト化します。

- アラーム項目とアラームランプを配置した画面を作成します。

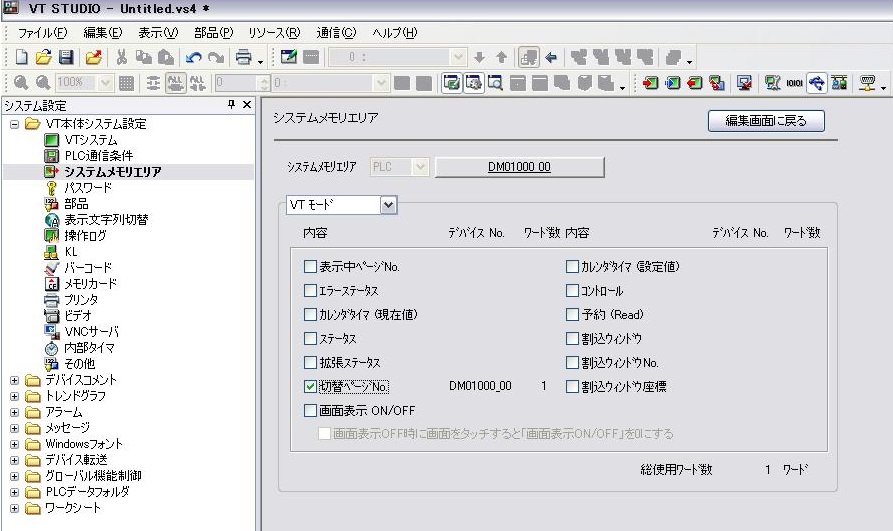

- 特定のアドレスを表示画面選択用のアドレスとして登録し、アラーム発生時にはアラーム画面に自動移行するように設定します。

システム設定より”システムメモリエリア”を選択し、PLCと共通のデータメモリ(DM)アドレスを入力後、”切替ページ”にチェックを入れることで、PLC内のDMアドレスに切り替えたい画面番号が書き込まれると、指定画面に自動移行します。

パラメータ設定画面の設計

- 装置に必要な初期設定データをリスト化します。

- 基本動作設定ボタンや数値入力を配置し、動作の選択やタイマー設定値を入力、保存出来る画面を作成します。

画面遷移の整理

- 階層が深くならないよう、メインメニューや戻るボタンを設置します。

- 親画面・サブ画面を分かりやすい構成にします。

設計後のテストとフィードバック

作成画面の検証

- PLCとタッチパネルが正常に通信していれば、タッチパネル上の操作がPLCに反映されます。

- 作成した画面を現場で試験運用し、操作性や使いやすさを確認します。

改善点の特定

- 作業者からのフィードバックを受け、ボタン配置や画面遷移を修正します。

- 通信エラーや操作ミスの原因を解析して改善します。

本番運用

- 設計したソフトを実稼働に投入し、運用開始後も定期的に評価を行います。

- 適宜、画面ソフトを改善、修正します。

まとめ

タッチパネルソフト設計は、細かな手順を積み重ねることで現場の生産性向上や安全性確保に大きく貢献します。現場の声を反映させた設計を心がけ、多様なニーズに対応していきましょう。